多孔質アルミナセラミックス基板

多孔質セラミックス基板

多孔質セラミックスとは、内部に無数の気孔(ポーラス)があるセラミックスです。

ポーラスがあることで熱伝導率が低くなり、また軽量な素材になります。

通気度が極めて高いことから焼成工程のセッターとして用いることで、優れた焼成品質が得られます。

フェライト基板などのセラミックス製品や金属粉末射出成型(MIM)製品の焼成工程における「脱バインダーの促進」や「多段積みによる焼成効率改善」などで当社の多孔質セラミックス基板が多くの実績を有しています。

焼成用セッター

多孔質セラミックス基板の特徴と用途例

【特徴】

- 基本材質は「アルミナ96.0%や99.5%」から選択可能

(ジルコニアは開発中)

アルミナ:96.0% (当社型番:KA62)

アルミナ:99.5% (当社型番:KA91) - 気孔率:15~30%で調整可能

「15~20%」,「30~35%」を標準化 - 細孔径は:0.3μm以下

- 基板厚み(標準):0.28~1.0mm

(3~4mmもカスタム対応可能)

【用途例】

- 金属粉末射出成型製品やチタン系などの焼成用治具(セッター)

- フェライトなどのセラミックス系材料の焼成用治具(セッター)

- セラミックスフィルター材料(気体,液体)

- 陶器などの釉薬焼成時の炉内付着の防止板

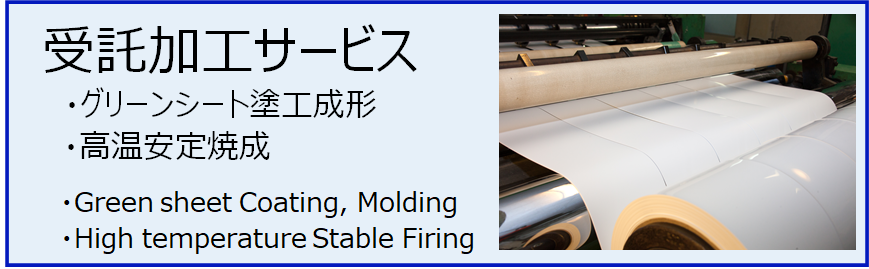

当社の多孔質セラミックス技術

当社の持つ「材料混錬から塗工・焼成の一環プロセス」の特徴を活かして、多様な機能性セラミックスを提供しています。

多孔質セラミックス基板はその代表例の一つです。

「ポーラス構造」は、通気性・脱バインダー性など焼成用治具に適しているだけでなく、気体・液体用フィルトレーションなど環境分野でも期待が高まっています。

お客様の種々のご要望に対して、社内一貫プロセス対応の強みを活かして多様なカスタム対応にお応えします。

詳細な技術的内容については「当社技術の紹介」をご覧ください。

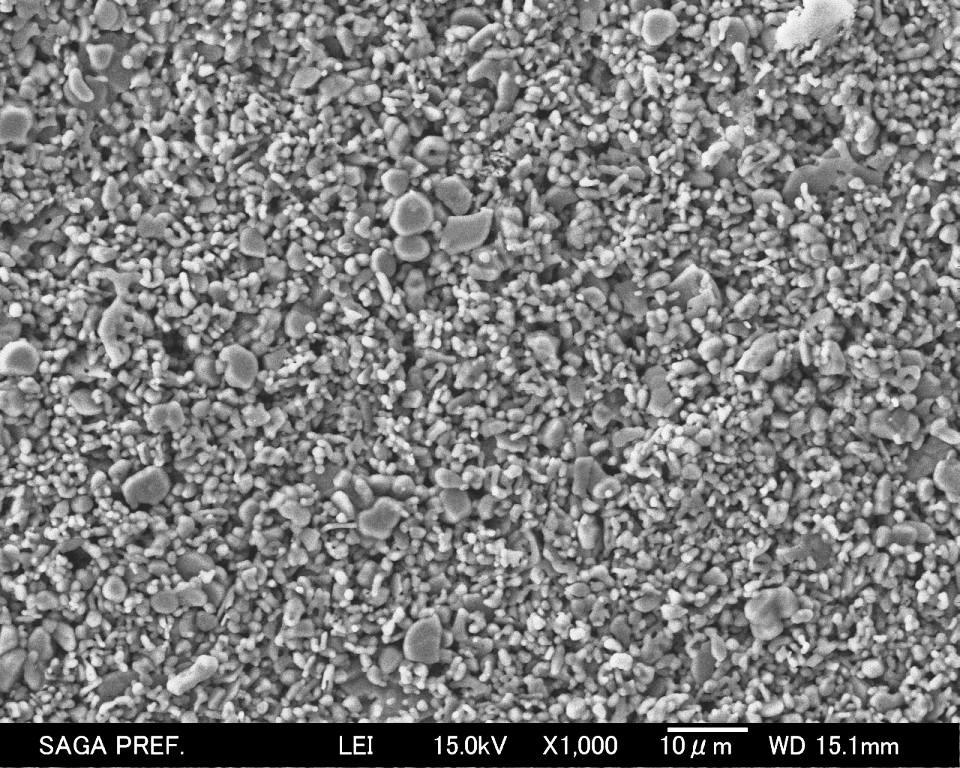

多孔質セラミックスのSEM写真

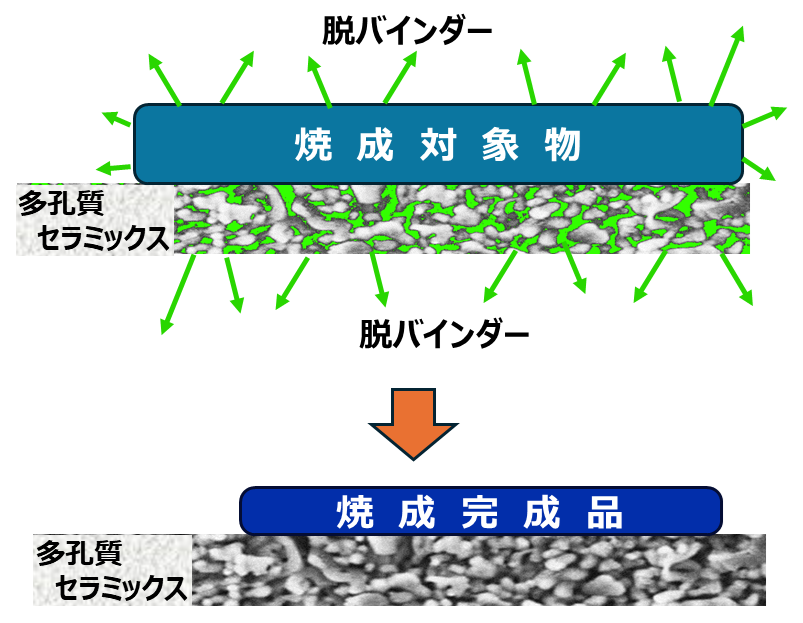

焼成治具(セッター)への応用

多孔質セラミックスの「ポーラス構造」による通気性・脱バインダー性を活かした「焼成セッター用途」にも多く利用されています。

お客様の種々のご要望に対して、社内一貫プロセス対応の強みを活かすことで「脱バインダーの促進」や「多段積みによる焼成効率改善」などで最適化したカスタム対応にお応えします。

詳細な技術的内容については「当社技術の紹介」をご覧ください。

フェライトシート焼成時の脱バインダー不足

バインダー成分除去が不十分による「ヨレ・シワ」が発生した事例

焼成対象物(ワーク)からのバインダー成分を多孔質セラミックス薄板(0.28~1.0mm)からも効果的に逃すことで、焼成品質や歩留まりを改善できます。

性能表

| 材質項目名 | 単位 | アルミナ系 | ||

| 緻密 | 多孔質 | |||

| 品番 | KA6 | KA62 | KA91 | |

| 外寸L方向 ※1 | mm | ~410 | ~430 | ~460 |

| 外寸W方向 ※1 | mm | ~200 | ~210 | ~220 |

| 板厚 | mm | 0.1~1.0 | 0.28~1.0 | 0.28~1.0 |

| 気孔率 | % | 0.04以下 | 15以上 | 30以上 |

| 気孔径 | μm | 0 | 0.3~0.5 | 0.5~0.8 |

| 比重 | g/cm3 | 3.65~3.80 | 3.10~3.50 | 2.45~2.65 |

| 主成分純度 | % | 96.0 | 96.0 | 99.5 |

| 抗折(曲げ)強度 | MPa | 290以上 | 180以上 | 40以上 |

| ヤング率 | GPa | 300 | 46.2 | ― |

| ビッカーズ硬度 | GPa | ― | ― | ― |

| 熱伝導率 ※2 | W/(m・K) | 25 | 16 | 10 |

| 線膨張係数 | x10-6/℃ | 7~8 | ― | ― |

| 推奨使用最高温度 | ℃ | 1500 | 1350 | 1450 |

| 耐スポール ※3 | ℃ | 〇 | 〇 | 〇 |

※1:190mm×190mm以上のサイズについては別途相談となります。

※2: 多孔質基板はレーザーフラッシュ法の測定に対し、蒸着処理した「C」「Au」が表面より浸透した場合、熱伝導率が高い結果となることがあります。

※3: 社内試験 フリット炉より取り出し、室温で冷却。

600℃:クラック無:◎ 400℃:クラック無:○ 400℃でクラック有:×